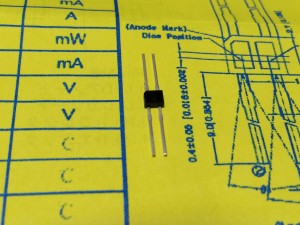

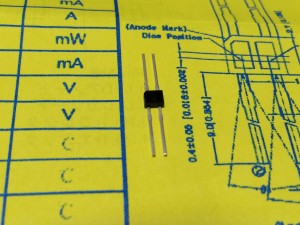

加速度センサーによる距離の推定結果が思わしくなかったため、オーソドックスなフォトインタラプタ(フォトリフレクタ)を使用し、距離を測定することとしました。 使用したのは、TPR-105という反射型の素子です。 透過型の方が扱いが楽なのですが、スペースの問題により、この素子を選択しました。

TPR-105

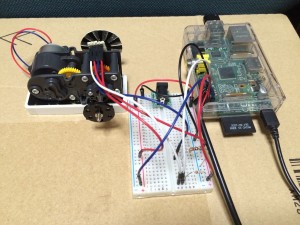

反射型の場合、対象との距離や反射率、外乱光などの影響を受け易いため、受光部の調整ができるようにすべきなのでしょうが、実験を繰り返し最適値を導きました。

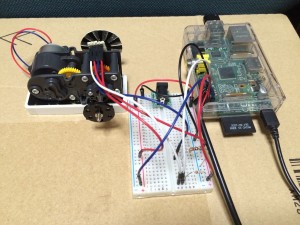

実験の様子

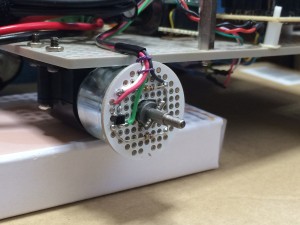

反射板のパターン作成にはVegaさんのロータリ・エンコーダ用パターン作成ソフトを利用させていただきました。 winXP用に作成されたソフトのようですが、win7でも問題なく動作しました。

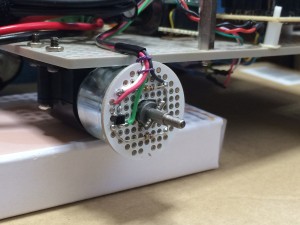

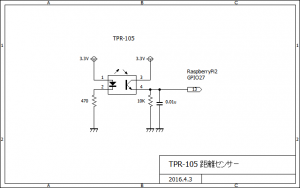

回路は丸型ユニバーサル基板 (32mm)に作成し、モーターへ両面テープで取付ます。 センサーと反射板のギャップは2~3ミリです。 当初、発光部のダイオードは5Vを供給していましたが、黒パターンの認識が不安定であった為、3.3Vへ変更しました。 また、実機に搭載した際にモーターノイズの影響と思われる誤カウントが見られましたので、出力部分へコンデンサを追加しました。

センサー基板

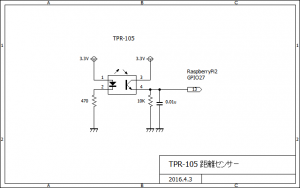

センサー基板 回路図

※2016.4.3 出力部の抵抗を10KΩへ変更しました。

ソフトウェアは一定時間毎にセンサー値を読み込み、その変化をカウントしていきます。 パルス幅を計測する速度測定などは、処理速度の面で無理がありますので、単純にカウントのみとしています。

//motor_enc1.c v1.0 201505016

#include <stdio.h>

#define MOTOR1 22 // GPIO22

#define MOTOR2 23 // GPIO23

#define MOTOR3 24 // GPIO24

#define MOTOR4 25 // GPIO25

#define LEFT_STR "l"

#define RIGHT_STR "r"

#define FWRD_STR "f"

#define BACK_STR "b"

int main(int argc, char **argv)

{

int inp,bak,enc=0,tout=0,i=0;

//引数の取得

int con = atoi(argv[2]);

// WiringPi イニシャライズ

if(wiringPiSetupGpio() == -1) return;

// モーター停止

digitalWrite(MOTOR1, 0);

digitalWrite(MOTOR2, 0);

digitalWrite(MOTOR3, 0);

digitalWrite(MOTOR4, 0);

if ( strcmp( argv[1], FWRD_STR ) == 0 ){

//前進

digitalWrite(MOTOR2, 1);

digitalWrite(MOTOR4, 1);

} else if ( strcmp( argv[1], BACK_STR ) == 0 ){

//後退

digitalWrite(MOTOR1, 1);

digitalWrite(MOTOR3, 1);

} else if ( strcmp( argv[1], LEFT_STR ) == 0 ){

//左ターン

digitalWrite(MOTOR1, 1);

digitalWrite(MOTOR4, 1);

} else if ( strcmp( argv[1], RIGHT_STR ) == 0 ){

//右ターン

digitalWrite(MOTOR2, 1);

digitalWrite(MOTOR3, 1);

}

usleep(10000); //10ms

bak = digitalRead(27); //センサー値をバックアップ

while(1){

inp = digitalRead(27); //センサー値を読み込み

if(inp != bak){ //センサー値が変化しているか

i++;

if(i >= 2){ //同一の判定結果が2回連続しているか

enc++; //カウントアップ

bak = inp; //センサー値をバックアップ

i = 0;

tout = 0;

}

}else{

i =0;

tout++; //タイムアウト値をカウント

}

//カウント数をチェックし、指定値に達していたら停止

if(enc >= con || tout > 100){

//ブレーキ

digitalWrite(MOTOR1, 1);

digitalWrite(MOTOR4, 1);

digitalWrite(MOTOR2, 1);

digitalWrite(MOTOR3, 1);

usleep(500000);

//停止

digitalWrite(MOTOR1, 0);

digitalWrite(MOTOR4, 0);

digitalWrite(MOTOR2, 0);

digitalWrite(MOTOR3, 0);

return;

}

usleep(1500); //1.5ms

}

return;

}

実行は、第1引数に方向を、第2引数にカウント値を指定します。

./motor_enc1 f 24 (24パルス 前進)

距離の測定誤差は、1メートルで1センチ程度でした。 停止直前に減速させるなどの処理を行うことにより、バッテリー容量などによる誤差を小さくできると思いますが、現在は行っていません。

今後、自動走行パターンを簡単にプログラムできるインターフェースを作成したいと思います。